Unul dintre cele mai comune metale de pe Pământ este aluminiul. Se mai numește și „metal zburător”. Deși nu se găsește în natură în forma sa pură, poate fi găsit în multe minerale. Și cel mai obișnuit aliaj, care este folosit pentru a produce multe piese și structuri, este duraluminiu (duralumin).

A fost inventat de omul de știință german Alfred Wilm, care a lucrat la uzina Dürener Metallwerke AG (Düren). El a stabilit că un aliaj de aluminiu și cupru are caracteristici mult mai bune decât metalul în sine în forma sa pură.

Grup de aliaj de în altă rezistență

De fapt, duraluminiul este un întreg grup de aliaje în care componenta principală este aluminiul, iar elementele sale de aliere sunt cuprul, zincul, manganul, magneziul. Dar, în general, caracteristicile lor sunt determinate nu numai de compoziție, ci și de metoda de tratament termic. În 1903, sa descoperit pentru prima dată că în timpul procesului de îmbătrânire, un aliaj de aluminiu cucuprul devine și mai durabil și mai dur.

După cum s-a dovedit mai târziu, acest lucru se datorează faptului că atunci când, după întărire, metalul se află la temperatura camerei timp de câteva zile, soluția sa solidă suprasaturată se descompune, iar aceasta, la rândul său, este însoțită de întărirea materialul.

Procesul de îmbătrânire și revenirea la starea anterioară

Așa cum am menționat mai devreme, îmbătrânirea metalelor este un proces important, care este cauzat de transformările structurale care provoacă modificări ale proprietăților fizice și mecanice. Poate fi natural și artificial. În primul caz, aliajul este păstrat câteva zile la temperatura camerei.

Odată cu îmbătrânirea artificială, timpul de procesare se reduce, dar temperatura crește. Pentru a readuce aliajul la starea anterioară, acesta trebuie încălzit la 270 de grade timp de câteva secunde și apoi răcit rapid.

Producție de aluminiu

Pentru a realiza un aliaj de aluminiu cu cupru, aveți nevoie de echipamente de în altă tehnologie și, bineînțeles, de metalul în sine. Este extras din bauxita. Aceasta este o rocă care trebuie zdrobită, adăugată apă și aburită la presiune ridicată. Astfel, siliciul este separat de alumină. Apoi masa groasă este plasată într-o baie specială cu criolit îndreptat. Conținutul este încălzit la 950 ° C și trece prin el un curent electric de 400 kA.

Acest lucru vă permite să rupeți legătura dintre atomii de oxigen și aluminiu. Ca rezultat, acesta din urmă se așează la fund ca un metal lichid. Acesta este modul în care piesele turnate sunt realizate din aluminiu lichid. Acum metalcomplet gata de prelucrare. Totuși, pentru a-i crește rezistența, este necesar să îi adaugi elemente de aliere și astfel să obții un aliaj de aluminiu-cupru de în altă calitate.

Producție de duraluminiu

În total, toate aliajele de aluminiu sunt împărțite în două grupe: turnate și deformate. Procesul de producere a acestora depinde exact de ce fel ar trebui să fie obținut în final. În plus, metoda de fabricație depinde și de caracteristicile necesare.

Pentru producția de duraluminiu, lingourile de aluminiu sunt topite într-un cuptor electric. Interesant este că acesta este unul dintre puținele metale care pot fi transformate din solid în lichid și invers de multe ori. Acest lucru nu îi va afecta performanța. Cuprul și alte elemente de aliere, cum ar fi manganul, fierul și magneziul, sunt adăugate la rândul lor aluminiului topit. Este foarte important să se respecte raportul procentual: 93% aluminiu, 5% cupru, restul de 2% sunt alte elemente de aliere.

Întărirea și recoacerea duraluminului

Obligatoriu pentru un astfel de aliaj este procesul de întărire. Timpul de păstrare pentru piesele mici este de doar câteva minute, iar temperatura este de aproximativ 500 °C. Imediat după procedură, duraluminiul este moale și vâscos. Este ușor de deformat și procesat. După ceva timp, aliajul se întărește și proprietățile sale mecanice cresc. Dacă pragul de temperatură este depășit, are loc oxidarea și materialul își pierde caracteristicile. După întărire, trebuie să fie răcit încet în apă rece.

Deci, știți deja numele aliajului aluminiu-cupru. Se pretează adesea la deformare: laminare la rece, trefilare, forjare. În acest caz, are loc așa-numita întărire. Acesta este un proces în timpul căruia se produce mișcarea și multiplicarea luxațiilor în structura metalică. Drept urmare, aliajul în sine își schimbă structura, devine mai dur și mai puternic. Acest lucru îi reduce ductilitatea și rezistența la impact. Pentru ca deformările să treacă mai ușor și călirea prin muncă să nu distrugă metalul, se folosește recoacerea. Pentru a face acest lucru, aliajul este încălzit la 350 ° C și apoi răcit în aer.

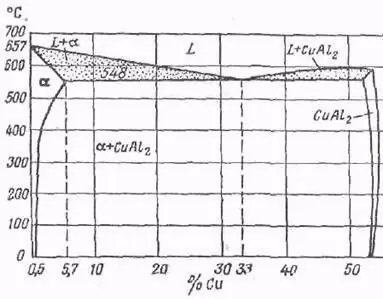

Diagrama stării aliajului (aluminiu și cupru)

Pentru a descrie cât mai clar interacțiunea componentelor duraluminiului în stare solidă și lichidă, precum și pentru a explica natura modificării proprietăților aliajului, utilizați diagrama stărilor.

Din aceasta se poate observa că cea mai mare solubilitate a Cu într-un aliaj cu aluminiu se observă la o temperatură de 548 ° C și în același timp este de 5,7%. Când temperatura crește, va crește, iar când scade, va scădea. Solubilitatea minimă (0,5%) va fi observată la temperatura camerei. Dacă duraluminiul este întărit peste 400 ° C, acesta va deveni o soluție solidă omogenă - α.

În timpul acestui proces, soluția solidă se va descompune. Un aliaj de aluminiu și cupru se comportă foarte neobișnuit, a cărui formulă este CuAl2. Procesul este însoțit de eliberarea fazei în exces A1. Această defalcare are loc în timpulperioadă lungă de timp. Aceasta este îmbătrânirea naturală pe care am menționat-o mai devreme.

Proprietăți ale aliajului

Alierea unui metal cu anumite elemente face posibilă creșterea caracteristicilor acestuia. Vă amintiți numele aliajului aluminiu-cupru? Ce proprietăți are?

Aluminiul în sine este foarte ușor, moale și complet fragil. Este solubil în alcalii și acizi slab concentrați. Adăugând cupru și magneziu la aluminiu, puteți obține deja un aliaj destul de puternic. Performanța sa este destul de ușor de îmbunătățit - trebuie doar să-l lași să stea culcat la temperatura camerei. Deci, efectul îmbătrânirii crește rezistența duraluminului, așa cum am vorbit mai sus.

Aluminiul în sine este destul de ușor. Un procent mic de cupru nu face aliajul mai greu. O altă caracteristică pozitivă este capacitatea de a retopi în mod repetat aliajul. În același timp, nu își va pierde proprietățile. Singurul lucru de care este necesar este să-i dai o „odihnă” pentru câteva zile după turnare.

Dezavantajul duraluminului este rezistența sa scăzută la coroziune. Prin urmare, cel mai adesea un astfel de material este acoperit cu un strat curat de aluminiu sau vopsit cu lacuri și vopsele.

Aliajele de aluminiu și aplicațiile acestora

Pentru prima dată, duraluminiul a fost folosit la fabricarea aeronavelor. Ușurința și rezistența acestui material au făcut posibilă crearea unui avion excelent. Pentru aceasta s-a folosit marca D16t. În prezent, aliajele cu aluminiu, zinc, cupru și alte elemente de aliere sunt utilizate pe scară largăastronautică, aviație și alte domenii ale ingineriei mecanice.

Deci, de exemplu, utilizarea duraluminiului în fabricarea unei mașini poate reduce semnificativ greutatea și costul acesteia, dar în același timp va fi suficient de puternic.

În general, se poate observa că gama acestui aliaj este destul de largă: țevi, fire, foi, benzi, tije și piese turnate de diverse forme. D16t este încă considerat unul dintre cele mai populare și comune mărci. Litera mică „t” de la sfârșitul marcajului înseamnă că aliajul este întărit și îmbătrânit în mod natural. Este folosit:

- În proiectarea navelor spațiale, a navelor și a aeronavelor.

- Pentru fabricarea diferitelor piese pentru mașini-unelte și mașini.

- Pentru fabricarea de indicatoare stradale, indicatoare rutiere.

Toată lumea ar trebui să cunoască numele aliajului de aluminiu și cupru. Dural este, de asemenea, folosit în industria petrolului. Așadar, țevile speciale realizate din acesta pot asigura funcționarea puțului timp de 6-7 ani.

Care este numele aliajului de aluminiu și cupru, ușor de reținut. Așadar, am spus ce proprietăți are și unde este folosit. Poate înlocui cu ușurință oțelul laminat, mai ales dacă este necesar pentru a face structura ușoară.