În prezent, strungul este cunoscut pe scară largă. Istoria creării sale începe în anii 700 d. Hr. Primele modele au fost folosite pentru prelucrarea lemnului, 3 secole mai târziu a fost creată o mașină pentru prelucrarea metalelor.

Primele mențiuni

În anii 700 d. Hr. a fost creată o unitate care seamănă parțial cu un strung modern. Istoria primei sale lansări de succes începe cu prelucrarea lemnului prin metoda de rotație a piesei de prelucrat. Nici o singură parte a instalației nu a fost realizată din metal. Prin urmare, fiabilitatea unor astfel de dispozitive este destul de scăzută.

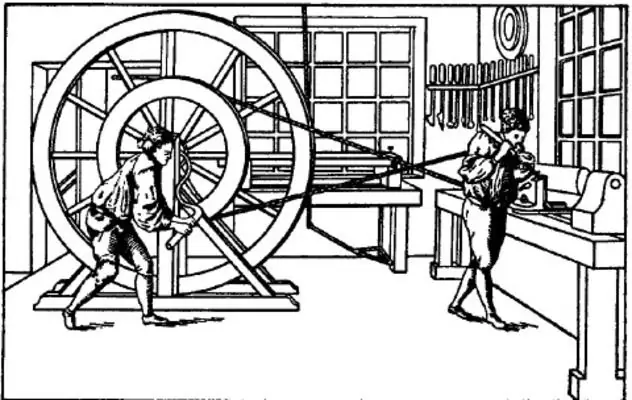

La acea vreme, strungul avea un randament scăzut. Istoria producției a fost restaurată conform desenelor și desenelor păstrate. Pentru a derula piesa de prelucrat, au fost necesari 2 ucenici puternici. Precizia produselor rezultate nu este mare.

Informații despre instalații, care amintesc vag de un strung, istoria datează din anul 650 î. Hr. e. Cu toate acestea, aceste mașini aveau în comun doar principiul prelucrării - metoda rotației. Restul nodurilor erau primitive. Piesa de prelucrat a fost pusă în mișcare în cel mai adevărat sens al cuvântului. S-a folosit munca de sclav.

Modelele create în secolul al XII-lea aveau deja o aparență de impuls și puteau obține un produs cu drepturi depline. Cu toate acestea, nu existau încă suporturi de scule. Prin urmare, era prea devreme să vorbim despre precizia ridicată a produsului.

Dispozitivul primelor modele

Un strung vechi a prins o piesă de prelucrat între centre. Rotirea a fost efectuată cu mâinile doar pentru câteva revoluții. Tăierea a fost efectuată cu o une altă staționară. Un principiu similar de procesare este prezent în modelele moderne.

Ca antrenare pentru rotirea piesei de prelucrat, meșterii foloseau: animale, un arc cu săgeți legate cu o frânghie de produs. Unii meșteri au construit un fel de moară de apă în aceste scopuri. Dar nu a existat o îmbunătățire semnificativă a performanței.

Primul strung avea piese din lemn, iar pe măsură ce numărul nodurilor creștea, fiabilitatea dispozitivului s-a pierdut. Dispozitivele de apă și-au pierdut rapid relevanța din cauza complexității reparației. Abia în secolul al XIV-lea a apărut cea mai simplă unitate, ceea ce a simplificat foarte mult procesul de procesare.

Acționare timpurie

De la inventarea strungului la implementarea celui mai simplu mecanism de antrenare pe acesta au trecut câteva secole. Vă puteți imagina sub forma unui stâlp fixat la mijloc pe cadrul deasupra piesei de prelucrat. Un capăt al ochepei este legat cu o frânghie care este înfășurată în jurul piesei de prelucrat. Al doilea este fixat cu o pedală.

Acest mecanism a funcționat cu succes, dar nu a putut oferi necesarulperformanţă. Principiul de funcționare a fost construit pe legile deformării elastice. Când pedala a fost apăsată, frânghia a fost tensionată, stâlpul a fost îndoit și a suferit un stres semnificativ. Acesta din urmă a fost transferat pe piesa de prelucrat, punând-o în mișcare.

După ce a întors produsul cu 1 sau 2 spire, stâlpul a fost eliberat și îndoit din nou. Cu o pedală, maestrul a reglat funcționarea constantă a ocheiului, forțând piesa de prelucrat să se rotească continuu. În același timp, mâinile erau ocupate cu une alta, făcând prelucrarea lemnului.

Acest cel mai simplu mecanism a fost moștenit de următoarele versiuni de mașini care aveau deja un mecanism cu manivelă. Mașinile de cusut mecanice ale secolului al XX-lea au avut ulterior un design de antrenare similar. Pe strunguri, cu ajutorul unei manivele, au realizat o mișcare uniformă într-o direcție.

Datorită mișcării uniforme a maestrului a început să primească produse de forma cilindrică corectă. Singurul lucru care lipsea era rigiditatea nodurilor: centre, suporturi de scule, mecanism de antrenare. Suporturile tăietoarelor erau din lemn, ceea ce a dus la stoarcerea lor în timpul procesării.

Dar, în ciuda deficiențelor enumerate, a devenit posibil să se producă chiar și piese sferice. Prelucrarea metalelor era încă un proces dificil. Chiar și aliajele moi prin rotație nu au cedat strunjirii reale.

O dezvoltare pozitivă în proiectarea mașinilor-unelte a fost introducerea versatilității în prelucrare: piese de prelucrat de diferite diametre și lungimi erau deja prelucrate pe o singură mașină. Acest lucru a fost realizat prin suporturi și centre reglabile. Cu toate acestea, detaliile mari necesitau semnificativecostul fizic al vrăjitorului pentru implementarea rotației.

Mulți meșteri au adaptat un volant din fontă și alte materiale grele. Utilizarea forței de inerție și gravitație a facilitat munca manipulatorului. Cu toate acestea, a fost încă dificil de realizat la scară industrială.

Piese metalice

Sarcina principală a inventatorilor de mașini-unelte a fost creșterea rigidității nodurilor. Începutul reechipării tehnice a fost utilizarea centrelor metalice de prindere a piesei de prelucrat. Ulterior, au fost deja introduse angrenaje din piese de oțel.

Piesele metalice au făcut posibilă crearea de mașini de tăiat șuruburi. Rigiditatea era deja suficientă pentru prelucrarea metalelor moi. Unitățile individuale au fost îmbunătățite treptat:

- suport necompletat, numit ulterior unitatea principală - ax;

- opritoarele conice au fost echipate cu mecanisme reglabile pentru a schimba poziția pe lungime;

- lucrarea de strung a fost mai ușoară odată cu inventarea suportului de scule din metal, dar a fost necesară evacuarea constantă a așchiilor pentru a crește productivitatea;

- Patul din fontă a crescut rigiditatea structurii, ceea ce a făcut posibilă prelucrarea pieselor de lungime considerabilă.

Odată cu introducerea nodurilor metalice, devine mai dificilă desfășurarea piesei de prelucrat. Inventatorii s-au gândit să creeze o unitate cu drepturi depline, dorind să elimine munca manuală umană. Sistemul de transport a ajutat la realizarea planului. Motorul cu abur a fost adaptat mai întâi pentru a roti piesele de prelucrat. A fost precedat de un motor cu apă.

Uniformitatea mișcării tăieturiiune alta a fost executată de un angrenaj melcat folosind un mâner. Acest lucru a dus la o suprafață mai curată a piesei. Blocurile interschimbabile au făcut posibilă realizarea unui lucru universal la strung. Structurile mecanizate s-au îmbunătățit de-a lungul secolelor. Dar până astăzi, principiul de funcționare a nodurilor se bazează pe primele invenții.

Inventatori științifici

În prezent, la cumpărarea unui strung, specificațiile tehnice sunt analizate mai întâi. Acestea oferă principalele posibilități în prelucrare, dimensiuni, rigiditate, viteza de producție. Anterior, odată cu modernizarea nodurilor, au fost introduși treptat parametri, conform cărora modelele au fost comparate între ele.

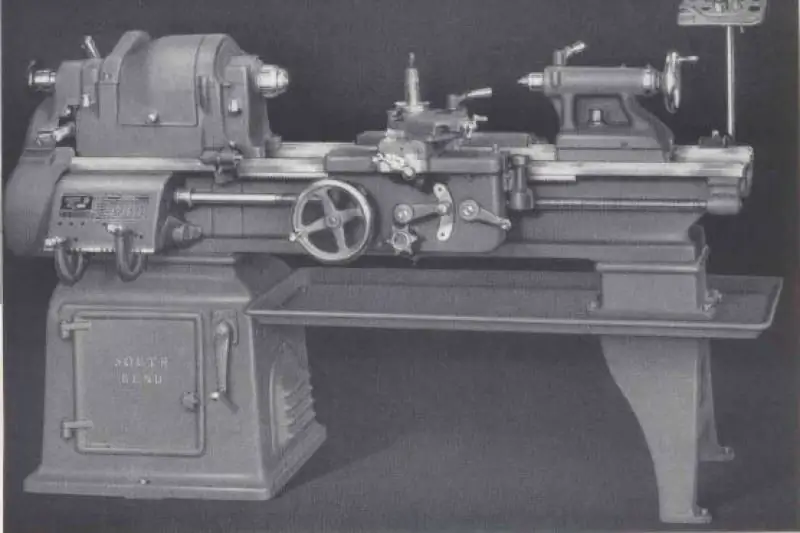

Clasificarea mașinilor a ajutat la evaluarea gradului de perfecțiune al unei anumite mașini. După ce a analizat datele colectate, Andrei Nartov, un inventator autohton din vremea lui Petru cel Mare, a modernizat modelele anterioare. Creația lui a fost o adevărată mașină mecanizată care vă permite să efectuați diverse tipuri de prelucrare a corpurilor de rotație, tăiat fire.

Un plus în designul lui Nartov a fost capacitatea de a schimba viteza de rotație a centrului mobil. Au furnizat și blocuri de viteze interschimbabile. Aspectul mașinii și al dispozitivului seamănă cu un strung simplu modern TV3, 4, 6. Centrele de prelucrare moderne au unități similare.

În secolul al XVIII-lea, Andrey Nartov a introdus în lume etrierul autopropulsat. Șurubul de plumb transmitea mișcarea uniformă a sculei. Henry Maudsley, inventator englez, și-a prezentat-oversiunea unui nod important până la sfârșitul secolului. În proiectarea sa, schimbarea vitezei de mișcare a axelor a fost realizată datorită pasului diferit al filetului șurubului.

Noduri principale

Strungurile sunt ideale pentru strunjirea pieselor 3D. O prezentare generală a unei mașini moderne conține parametrii și caracteristicile componentelor principale:

- Pat - elementul principal încărcat, cadrul mașinii. Fabricat din aliaje durabile și dure, perlita este folosită în principal.

- Suport - o insulă pentru atașarea capetelor de scule rotative sau a unei scule statice.

- Spindle - acționează ca un suport pentru piesa de prelucrat. Principalul nod de rotație puternic.

- Unități suplimentare: șuruburi cu bile, axe de culisare, mecanisme de ungere, alimentare cu lichid de răcire, aerisitoare din zona de lucru, răcitoare.

Un strung modern conține sisteme de antrenare constând din electronice de control sofisticate și un motor, adesea unul sincron. Opțiuni suplimentare vă permit să îndepărtați așchii din zona de lucru, să măsurați une alta, să furnizați lichid de răcire sub presiune direct în zona tăiată. Mecanica mașinii este selectată individual pentru sarcinile de producție, iar costul echipamentului depinde și de acest lucru.

Etrierul conține noduri pentru plasarea rulmenților care sunt montați pe șurubul cu bile (pereche de șuruburi cu bile). De asemenea, pe acesta sunt montate elemente de contact cu ghidajele culisante. Lubrefierea în mașinile moderne este furnizată automat, nivelul acesteia în rezervor este controlat.

La primele strunguri, mișcareinstrumentul a fost efectuat de o persoană, el a ales direcția mișcării sale. În modelele moderne, toate manipulările sunt efectuate de controler. Au fost necesare câteva secole pentru inventarea unui astfel de nod. Electronics are capabilități de procesare mult extinse.

Management

Recent, strungurile CNC pentru metal au devenit larg răspândite - cu control numeric. Controlerul controlează procesul de tăiere, monitorizează poziția axelor, calculează mișcarea în funcție de parametrii setați. Memoria stochează mai multe etape de tăiere, până la ieșirea din piesa finită.

Strungurile CNC pentru metal pot avea vizualizare a procesului, ceea ce ajută la verificarea programului scris înainte de mișcarea sculei. Întreaga tăietură poate fi văzută virtual și erorile de cod pot fi corectate în timp. Sistemele electronice moderne controlează sarcina pe osie. Cele mai recente versiuni ale software-ului vă permit să identificați un instrument stricat.

Metodologia pentru controlul inserțiilor sparte pe suportul de scule se bazează pe compararea curbei de sarcină a axei în timpul funcționării normale și când este depășit pragul de urgență. Urmărirea are loc în program. Informațiile pentru analiză sunt furnizate controlerului de către un sistem de acționare sau un senzor de putere cu capacitatea de a digitiza valori.

Senzori de poziție

Primele mașini cu electronică aveau întrerupătoare de limită cu microîntrerupătoare pentru a controla pozițiile extreme. Ulterior, pe elice au fost instalate codificatoare. În prezent, sunt folosite rigle de în altă precizie care pot măsura câțiva microni de joc.

Echipată cu senzori circulari și axe de rotație. Ansamblul axului ar putea fi controlat. Acest lucru este necesar pentru implementarea funcțiilor de frezare care au fost efectuate de une alta antrenată. Acesta din urmă era adesea încorporat în turelă.

Integritatea sculei este măsurată folosind sonde electronice. De asemenea, facilitează găsirea punctelor de ancorare pentru a începe ciclul de tăiere. Sondele pot măsura geometria contururilor obținute ale piesei după prelucrare și pot face automat corecții care sunt incluse în refinisare.

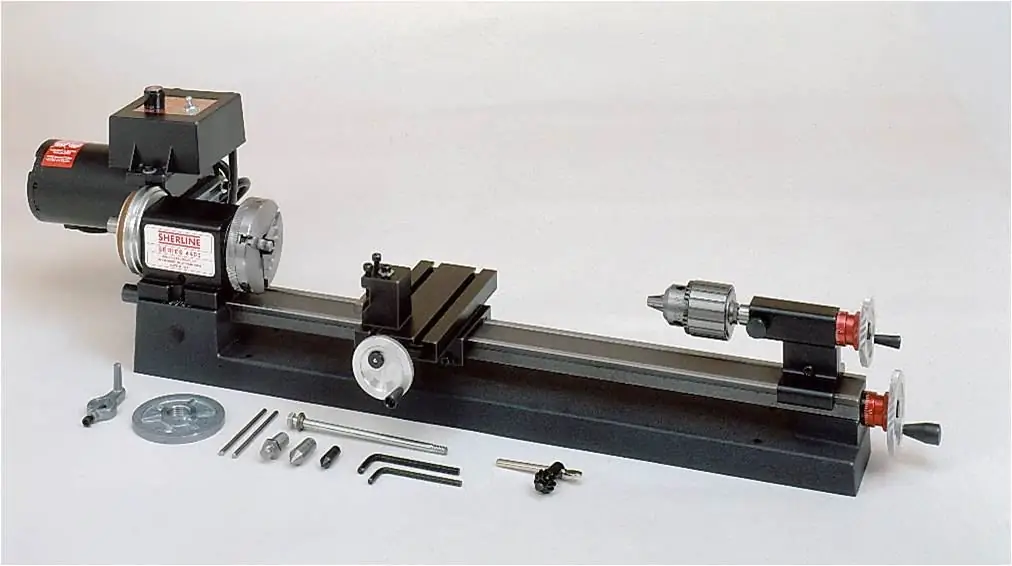

Cel mai simplu model modern

Strungul TV 4 este un model de antrenament cu cel mai simplu mecanism de antrenare. Toate comenzile sunt manuale.

Manere:

- reglați poziția sculei în raport cu axa de rotație;

- setează direcția de filetare la dreapta sau la stânga;

- sunt folosite pentru a schimba viteza unității principale;

- determinați pasul filetului;

- include mișcarea longitudinală a instrumentului;

- sunt responsabili pentru fixarea nodurilor: contrapunctul și penele sale, capete cu incisivi.

Flywheels mută nodurile:

- penă contracapsulă;

- transport longitudinal.

Designul oferă un circuit de iluminat pentru zona de lucru. Un ecran de siguranță sub formă de ecran de protecție protejează lucrătorii de așchii. Designul mașinii este compact, ceea ce îi permite să fie utilizat în săli de clasă, săli de serviciu.

Strungul de tăiere cu șuruburi TV4 este un simplustructuri, în care sunt furnizate toate componentele necesare unei structuri de prelucrare a metalelor cu drepturi depline. Axul este antrenat printr-o cutie de viteze. Une alta este montată pe un suport cu avans mecanic, antrenat de o pereche de șuruburi.

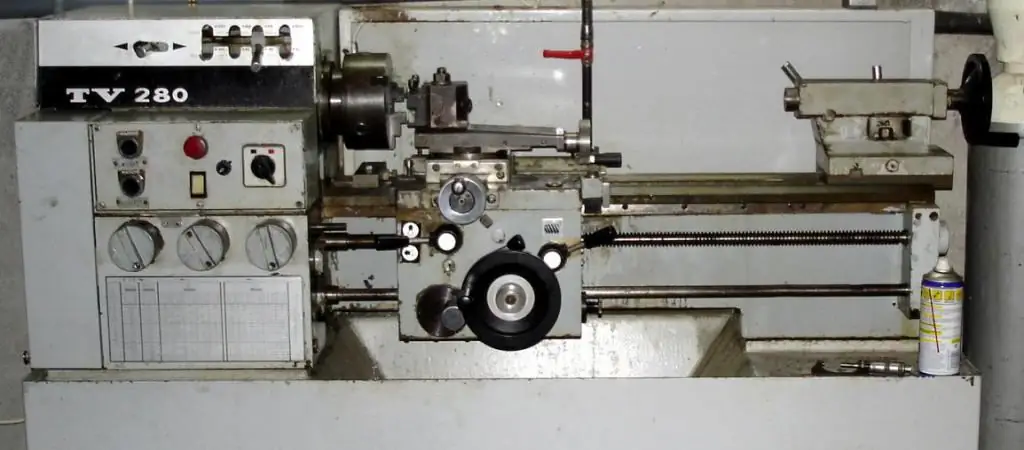

Mărimi

Axul este antrenat de un motor asincron. Dimensiunea maximă a piesei de prelucrat poate fi în diametru:

- nu mai mult de 125 mm dacă se prelucrează peste etrier;

- nu mai mult de 200 mm dacă prelucrarea este efectuată peste pat.

Lungimea piesei de prelucrat prinse în centre nu este mai mare de 350 mm. Mașina asamblată cântărește 280 kg, viteza maximă a axului este de 710 rpm. Această viteză de rotație este decisivă pentru finisare. Alimentarea este furnizată de la o rețea de 220 V cu o frecvență de 50 Hz.

Caracteristicile modelului

Cutia de viteze a mașinii TV4 este conectată la motorul axului printr-o transmisie cu curele trapezoidale. Pe ax, rotația este transmisă din cutie printr-o serie de angrenaje. Sensul de rotație al piesei de prelucrat este ușor de schimbat prin fazarea motorului principal.

Chitara este folosită pentru a transfera rotația de la ax la etriere. Este posibil să comutați 3 rate de avans. În consecință, sunt tăiate trei tipuri diferite de fire metrice. Șurubul asigură o deplasare lină și uniformă.

Mânerele stabilesc direcția de rotație a perechii de elice a suportului. Mânerele stabilesc și ratele de avans. Etrierul se deplasează doar pe direcția longitudinală. Ansamblurile trebuie lubrifiate manual în conformitate cu reglementările mașinii. Uneltele, în schimb, iau grăsimea din baia în care lucrează.

Pe aparatcapacitatea de a lucra manual. Pentru aceasta se folosesc volante. Cremaliera și pinionul se îmbină cu cremaliera și pinionul. Acesta din urmă este prins cu șuruburi pe cadru. Acest design permite, dacă este necesar, includerea controlului manual al mașinii. O roată de mână similară este folosită pentru a deplasa piciorul contrapunctului.