Rata de coroziune este un parametru multifactorial care depinde atât de condițiile externe de mediu, cât și de proprietățile interne ale materialului. În documentația normativă și tehnică, există anumite restricții cu privire la valorile permise de distrugere a metalelor în timpul funcționării echipamentelor și structurilor clădirii pentru a asigura funcționarea lor fără probleme. În inginerie, nu există o metodă universală pentru determinarea vitezei de coroziune. Acest lucru se datorează complexității luării în considerare a tuturor factorilor. Cea mai fiabilă metodă este studierea istoricului de funcționare a unității.

Criterii

În prezent, în proiectarea inginerească sunt utilizate mai multe rate de coroziune:

- Conform metodei directe de evaluare: reducerea masei unei piese metalice pe unitatea de suprafata - indicator de greutate (masurat in grame la 1 m2 timp de 1 ora); adâncimea deteriorării (sau permeabilitatea procesului de coroziune), mm/an; cantitatea de faza gazoasă eliberată a produselor de coroziune; perioada de timp în care apare prima deteriorare de coroziune; numărul de centre de coroziune pe unitate de suprafațăsuprafețe care au apărut într-o anumită perioadă de timp.

- Estimată indirect: rezistența curentului la coroziune electrochimică; rezistență electrică; modificarea caracteristicilor fizice și mecanice.

Primul indicator direct de evaluare este cel mai frecvent.

Formule de calcul

În cazul general, pierderea în greutate care determină viteza de coroziune a metalului se găsește prin următoarea formulă:

Vkp=q/(St), unde q este scăderea masei metalului, g;

S - suprafața de pe care a fost transferat materialul, m2;

t - perioadă de timp, ore

Pentru tablă și cochilii fabricate din aceasta, determinați indicele de adâncime (mm/an):

H=m/t, m este adâncimea de penetrare în metal.

Există următoarea relație între primul și al doilea indicator descriși mai sus:

H=8, 76Vkp/ρ, unde ρ este densitatea materialului.

Principalii factori care afectează rata de coroziune

Următoarele grupuri de factori influențează rata de distrugere a metalelor:

- intern, legat de natura fizică și chimică a materialului (structura fazelor, compoziția chimică, rugozitatea suprafeței piesei, tensiunile reziduale și de operare în material și altele);

- extern (condiții de mediu, viteza de mișcare a unui mediu coroziv, temperatură, compoziția atmosferei, prezența inhibitorilor sau stimulenților și altele);

- mecanice (dezvoltarea fisurilor de coroziune, distrugerea metalului sub acțiunea sarcinilor ciclice,cavitație și coroziune prin frecare);

- caracteristici de proiectare (alegerea clasei de metal, goluri între piese, cerințe de rugozitate).

Proprietăți fizice și chimice

Cei mai importanți factori de coroziune internă sunt următorii:

- Stabilitate termodinamică. Pentru determinarea acestuia în soluții apoase se folosesc diagrame Pourbaix de referință, de-a lungul axei absciselor a căror grafică este reprezentată de pH-ul mediului, iar de-a lungul axei ordonatelor, potențialul redox. O posibilă schimbare în direcția pozitivă înseamnă o mai mare stabilitate a materialului. În mod provizoriu, este definit ca potențialul normal de echilibru al metalului. În realitate, materialele se corodează la viteze diferite.

- Poziția unui atom în tabelul periodic al elementelor chimice. Metalele cele mai susceptibile la coroziune sunt metalele alcaline și alcalino-pământoase. Viteza de coroziune scade pe măsură ce numărul atomic crește.

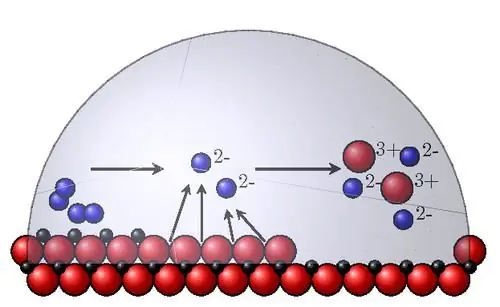

- Structură cristalină. Are un efect ambiguu asupra distrugerii. Structura cu granulație grosieră în sine nu duce la o creștere a coroziunii, dar este favorabilă dezvoltării distrugerii selective intergranulare a limitelor de cereale. Metalele și aliajele cu o distribuție omogenă a fazelor corodează uniform, în timp ce cele cu o distribuție neuniformă corodează după un mecanism focal. Dispunerea reciprocă a fazelor îndeplinește funcția anodului și catodului într-un mediu agresiv.

- Neomogenitatea energetică a atomilor din rețeaua cristalină. Atomii cu cea mai mare energie sunt localizați la colțurile fețelormicrorugozități și sunt centre activi de dizolvare în timpul coroziunii chimice. Prin urmare, prelucrarea atentă a pieselor metalice (slefuire, lustruire, finisare) crește rezistența la coroziune. Acest efect se explică și prin formarea de pelicule de oxid mai dense și mai continue pe suprafețele netede.

Influența acidității medii

În procesul de coroziune chimică, concentrația ionilor de hidrogen afectează următoarele puncte:

- solubilitatea produselor de coroziune;

- formarea de folii de oxid de protecție;

- rata de distrugere a metalelor.

Când pH-ul este în intervalul 4-10 unități (soluție acidă), coroziunea fierului depinde de intensitatea pătrunderii oxigenului la suprafața obiectului. În soluțiile alcaline, viteza de coroziune scade mai întâi din cauza pasivării suprafeței și apoi, la pH >13, crește ca urmare a dizolvării peliculei de oxid de protecție.

Pentru fiecare tip de metal există propria sa dependență a intensității distrugerii de aciditatea soluției. Metalele nobile (Pt, Ag, Au) sunt rezistente la coroziune într-un mediu acid. Zn, Al sunt distruși rapid atât în acizi, cât și în alcalii. Ni și Cd sunt rezistente la alcalii, dar se corodează ușor în acizi.

Compoziția și concentrația soluțiilor neutre

Viteza de coroziune în soluțiile neutre depinde mai mult de proprietățile sării și de concentrația acesteia:

- În timpul hidrolizei sărurilor înîntr-un mediu coroziv, se formează ioni care acționează ca activatori sau inhibitori (inhibitori) ai distrugerii metalelor.

- Acei compuși care măresc pH-ul cresc și viteza procesului distructiv (de exemplu, soda), iar cei care reduc aciditatea o scad (clorura de amoniu).

- În prezența clorurilor și sulfaților în soluție, distrugerea este activată până la atingerea unei anumite concentrații de săruri (ceea ce se explică prin intensificarea procesului anodic sub influența ionilor de clorură și sulf) și apoi scade treptat datorită scăderii solubilității oxigenului.

Unele tipuri de săruri sunt capabile să formeze o peliculă insolubilă (de exemplu, fosfat de fier). Acest lucru ajută la protejarea metalului împotriva distrugerii ulterioare. Această proprietate este utilizată atunci când se aplică neutralizatori de rugină.

Inhibitori de coroziune

Inhibitorii de coroziune (sau inhibitorii) diferă prin mecanismul lor de acțiune asupra procesului redox:

- Anod. Datorită lor, se formează un film pasiv. Acest grup include compuși pe bază de cromați și bicromați, nitrați și nitriți. Ultimul tip de inhibitori este utilizat pentru protecția interoperațională a pieselor. Când se utilizează inhibitori de coroziune anodici, este necesar să se determine mai întâi concentrația minimă de protecție a acestora, deoarece adăugarea în cantități mici poate duce la creșterea ratei de distrugere.

- Catod. Mecanismul acțiunii lor se bazează pe o scădere a concentrației de oxigen și, în consecință, o încetinire a procesului catodic.

- Scrat. Acești inhibitori izolează suprafața metalului formând compuși insolubili care se depun ca strat protector.

Ultimul grup include neutralizatorii de rugină, care sunt utilizați și pentru curățarea oxizilor. Acestea conțin de obicei acid fosforic. Sub influența sa, are loc fosfatarea metalelor - formarea unui strat protector puternic de fosfați insolubili. Neutralizatorii se aplică cu un pistol sau o rolă de pulverizare. După 25-30 de minute, suprafața capătă o culoare alb-gri. După ce compoziția se usucă, se aplică vopsele și lacuri.

Acțiune mecanică

O creștere a coroziunii într-un mediu agresiv este facilitată de astfel de tipuri de acțiuni mecanice precum:

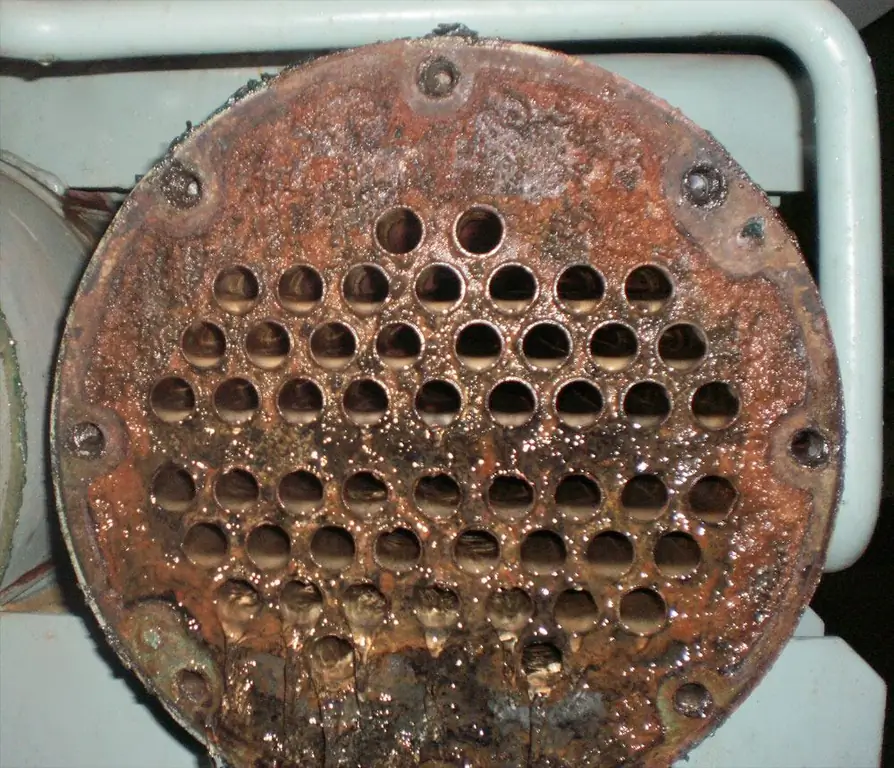

- Tensiuni interne (în timpul turnării sau tratamentului termic) și externe (sub influența unei sarcini aplicate extern). Ca urmare, apare neomogenitatea electrochimică, stabilitatea termodinamică a materialului scade și se formează fisurarea prin coroziune. Deosebit de rapidă este distrugerea sub sarcini de tracțiune (se formează fisuri în planuri perpendiculare) în prezența anionilor oxidanți, de exemplu, NaCl. Un exemplu tipic de dispozitive supuse acestui tip de distrugere sunt părțile cazanelor cu abur.

- Acțiune dinamică alternativă, vibrații (oboseală de coroziune). Există o scădere intensă a limitei de oboseală, se formează mai multe microfisuri, care apoi se contopesc într-una mare. Numărciclurile până la cedare depind într-o măsură mai mare de compoziția chimică și de fază a metalelor și aliajelor. Axele pompei, arcurile, paletele turbinei și alte echipamente sunt supuse unei astfel de coroziuni.

- Fricarea pieselor. Coroziunea rapidă se datorează uzurii mecanice a foliilor de protecție de pe suprafața piesei și interacțiunii chimice cu mediul. În lichid, rata de distrugere este mai mică decât în aer.

- Impactul cavitației. Cavitația apare atunci când continuitatea fluxului de lichid este încălcată ca urmare a formării bulelor de vid care se prăbușesc și creează un efect de pulsație. Ca urmare, apar daune profunde de natură locală. Acest tip de coroziune este adesea observat în aparatele chimice.

Factori de proiectare

La proiectarea elementelor care funcționează în condiții agresive, trebuie avut în vedere faptul că viteza de coroziune crește în următoarele cazuri:

- când metale diferite intră în contact (cu cât diferența de potențial electrodului dintre ele este mai mare, cu atât este mai mare puterea curentului procesului electrochimic de distrugere);

- în prezența concentratoarelor mecanice de stres (caneluri, caneluri, găuri și altele);

- cu curățenie scăzută a suprafeței prelucrate, deoarece aceasta are ca rezultat perechi galvanice locale scurtcircuitate;

- cu o diferență semnificativă de temperatură a părților individuale ale aparatului (se formează celule galvanice termice);

- în prezența zonelor stagnante (fante, goluri);

- când se formeazătensiuni reziduale, în special în îmbinările sudate (pentru a le elimina este necesar să se prevadă tratament termic - recoacere).

Metode de evaluare

Există mai multe moduri de a evalua rata de distrugere a metalelor în medii agresive:

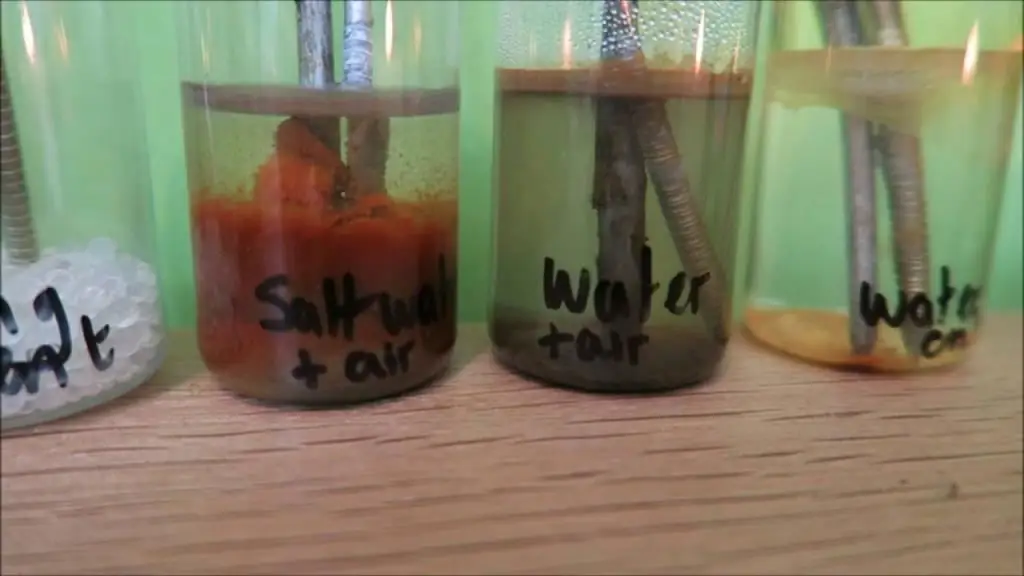

- Laborator - testarea probelor în condiții simulate artificial aproape de real. Avantajul lor este că vă permit să reduceți timpul de studiu.

- Câmp - ținut în condiții naturale. Ele durează mult. Avantajul acestei metode este obținerea de informații despre proprietățile metalului în condițiile de funcționare ulterioară.

- Testarea in situ a obiectelor metalice finite în mediul natural.