Pentru a utiliza în mod eficient metalele în diferite modele, este important să știți cât de puternice sunt. Duritatea este cea mai frecvent calculată caracteristică de calitate a metalelor și aliajelor. Există mai multe metode pentru determinarea lui: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Articolul ia în considerare metoda fraților Rockwell.

Care este metoda

Metoda Rockwell este o metodă de testare a durității materialelor. Pentru elementul studiat, se calculează adâncimea de penetrare a vârfului dur al indicatorului. În acest caz, sarcina rămâne aceeași pentru fiecare scară de duritate. De obicei este de 60, 100 sau 150 kgf.

Indicatorul din studiu sunt bile din material rezistent sau conuri de diamant. Ar trebui să aibă un capăt ascuțit rotunjit și un unghi de vârf de 120 de grade.

Această metodă s-a dovedit a fi simplă și rapid reproductibilă. Ceea ce îi oferă un avantaj față de alte metode.

Istorie

Profesorul de cercetare din Viena Ludwig a propus pentru prima dată utilizarea unui indentor pentru cercetareduritatea prin pătrunderea materialului și calculul adâncimii relative. Metoda sa este descrisă în lucrarea din 1908 Die Kegelprobe.

Această metodă a avut dezavantaje. Frații Hugh și Stanley Rockwell au propus o nouă tehnologie care a eliminat erorile imperfecțiunii mecanice a sistemului de măsurare (dacuri de joc și defecte de suprafață, contaminarea materialelor și pieselor). Profesorii au inventat un tester de duritate - un dispozitiv care determină adâncimea relativă de penetrare. A fost folosit pentru testarea rulmenților cu bile din oțel.

Determinarea durității metalelor prin metodele lui Brinell și Rockwell a meritat atenție în comunitatea științifică. Dar metoda Brinell a fost inferioară - a fost lentă și nu a fost folosită pentru oțelurile călite. Astfel, nu ar putea fi considerată o metodă de testare nedistructivă.

În februarie 1919, testerul de duritate a fost brevetat cu numărul 1294171. În acest moment, Rockwell lucra pentru o companie de rulmenți.

În septembrie 1919, Stanley Rockwell a părăsit compania și s-a mutat în statul New York. Acolo a depus o cerere de îmbunătățire a dispozitivului, care a fost acceptată. Dispozitiv nou patentat și îmbunătățit până în 1921.

La sfârșitul anului 1922, Rockwell a fondat o stație de tratare termică care încă funcționează în Connecticut. Face parte din Instron Corporation din 1993.

Avantajele și dezavantajele metodei

Fiecare metodă de calcul a durității este unică și aplicabilă într-o anumită zonă. Metode de duritate Brinell și Rockwellsunt de bază.

Există o serie de avantaje ale metodei:

- posibilitate de experimente cu duritate mare;

- daune minore ale suprafeței în timpul testării;

- metoda simplă care nu necesită măsurarea diametrului indentării;

- procesul de testare este suficient de rapid.

Defecte:

- în comparație cu testerele de duritate Brinell și Vickers, metoda Rockwell nu este suficient de precisă;

- trebuie să pregătească cu atenție suprafața probei.

Structura scalei Rockwell

Pentru a testa duritatea metalelor prin metoda Rockwell, au fost derivate doar 11 scale. Diferența lor constă în raportul dintre vârf și sarcină. Vârful poate fi nu numai un con de diamant, ci și o minge dintr-un aliaj de carbură și wolfram sau oțel întărit sub formă de sferă. Sfatul fixat în instalare se numește identificator.

Scalele sunt de obicei notate cu litere ale alfabetului latin: A, B, C, D, E, F, G, H, K, N, T.

Testele de rezistență se efectuează cu scalele principale - A, B, C:

- Scara A: testare cu un con de diamant cu o sarcină de 60 kgf. Denumirea - HRA. Astfel de teste sunt efectuate pentru materiale dure subțiri (0,3-0,5 mm);

- Scara B: test cu bile de oțel de 100 kgf. Denumirea - HRB. Testele sunt efectuate pe oțel moale și aliaje neferoase recoapte;

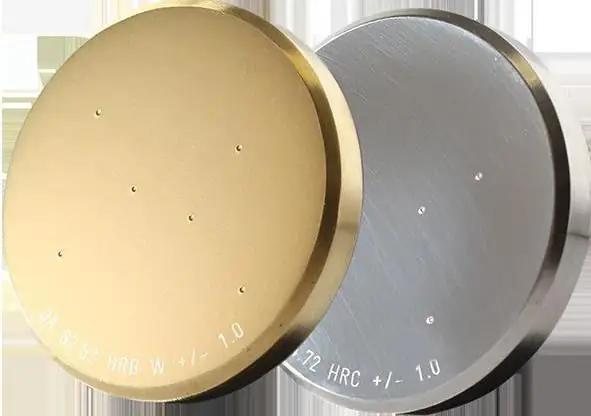

- Scara C: test de con de 150 kgf. Denumirea - HRC. Se efectuează încercări pentru metale cu durere medie, oțel călit și călit sau straturi cu o grosime de cel mult 0,5 mm.

Duritate după metodăRockwell este de obicei notat HR cu a treia literă a scalei (de exemplu, HRA, HRC).

Formulă pentru calcul

Duritatea materialului afectează adâncimea de penetrare a vârfului. Cu cât obiectul de testat este mai greu, cu atât mai puțină penetrare va fi.

Pentru a determina numeric duritatea unui material, este nevoie de o formulă. Coeficienții săi depind de scară. Pentru a reduce eroarea de măsurare, ar trebui să acceptăm diferența relativă a adâncimii de penetrare a indentorului în momentul aplicării sarcinii principale și preliminare (10 kgf).

Metoda de măsurare a durității Rockwell presupune utilizarea formulei: HR=N-(H-h)/s, unde diferența H-h denotă adâncimea relativă de penetrare a indentorului sub sarcini (preliminare și principală), valoarea este calculat în mm. N, s sunt constante, depind de scara specifică.

Tester de duritate Rockwell

Testerul de duritate este un dispozitiv pentru determinarea durității metalelor și aliajelor prin metoda Rockwell. Este un dispozitiv cu un con (sau bilă) de diamant și materialul în care trebuie să intre conul. De asemenea, este atașată o greutate pentru a regla forța de impact.

Se afișează indicatorul de timp. Procesul se desfășoară în două etape: mai întâi, presarea se face cu o forță de 10 kgf, apoi mai puternică. Pentru a apăsa mai mult, se folosește un con, pentru mai puțin, o minge.

Materialul de testat este plasat orizontal. Diamantul este coborât pe el cu o pârghie. Pentru o coborâre lină, dispozitivul folosește un mâner cu amortizor de ulei.

Timpul principal de încărcare este de obiceieste de 3 până la 6 secunde, în funcție de material. Preîncărcarea trebuie menținută până când rezultatele testelor sunt disponibile.

Săgeata mare a indicatorului se mișcă în sensul acelor de ceasornic și reflectă rezultatul experimentului.

Cele mai populare în practică sunt astfel de modele de teste de duritate Rockwell:

- Dispozitive staționare „Metrotest” model „ITR”, de exemplu, „ITR-60/150-M”.

- Qness GmbH model Q150R.

- Dispozitiv automat staționar TIME Group Inc model TH300.

Metodologia de testare

Cercetarea necesită o pregătire atentă. La determinarea durității metalelor prin metoda Rockwell, suprafața probei trebuie să fie curată, fără fisuri și solzi. Este important să verificați în mod constant dacă sarcina este aplicată perpendicular pe suprafața materialului și dacă este stabilă pe masă.

Amprenta la împingerea conului trebuie să fie de cel puțin 1,5 mm, iar la împingerea mingii - mai mult de 4 mm. Pentru calcule eficiente, proba trebuie să fie de 10 ori mai groasă decât adâncimea de penetrare a indentorului după îndepărtarea sarcinii principale. De asemenea, trebuie efectuate cel puțin 3 teste dintr-o probă, după care rezultatele ar trebui să fie mediate.

Pași de testare

Pentru ca experimentul să aibă un rezultat pozitiv și o mică eroare, ar trebui să urmați ordinea desfășurării acestuia.

Etapele experimentului privind metoda de determinare a durității prinRockwell:

- Determinați alegerea scalei.

- Instalați indentatorul necesar și încărcați.

- Efectuați două printuri de test (nu sunt incluse în rezultate) pentru a corecta instalarea dispozitivului și a eșantionului.

- Puneți blocul de referință pe masa instrumentului.

- Testați preîncărcarea (10 kgf) și resetați cântarul.

- Aplicați sarcina principală, așteptați rezultate maxime.

- Eliminați încărcarea și citiți valoarea primită pe cadran.

Reglementările permit testarea unui singur eșantion atunci când se testează produse de masă.

Care va afecta precizia

Când efectuați orice test, este important să luați în considerare mulți factori. Detectarea durității Rockwell are și propriile sale caracteristici.

Factori cărora trebuie să le acordați atenție:

- Grosimea piesei de testare. Este interzisă de regulile experimentului utilizarea unei probe care este mai mică de zece ori adâncimea de penetrare a vârfului. Adică, dacă adâncimea de penetrare este de 0,2 mm, atunci materialul trebuie să aibă o grosime de cel puțin 2 cm.

- Trebuie să existe o distanță între amprentele de pe eșantion. Are trei diametre între centrele tipăritelor apropiate.

- Ar trebui să se țină cont de posibila modificare a rezultatelor experimentului pe cadran, în funcție de poziția cercetătorului. Adică, citirea rezultatului ar trebui efectuată dintr-un singur punct de vedere.

Proprietăți mecanice în testeputere

Relaționați și explorați caracteristicile de rezistență ale materialelor, iar rezultatele testelor de duritate prin metoda durității Rockwell au fost obținute de astfel de oameni de știință în materie de materiale precum Davidenkov N. N., Markovets M. P. și alții.

Conform rezultatelor testului de duritate la indentare, se aplică metode de calcul al limitei de curgere. Această relație este calculată pentru oțelurile inoxidabile cu conținut ridicat de crom care au suferit mai multe tratamente termice. Valoarea medie a abaterii, atunci când se folosește un indentor cu diamant, a fost de numai +0,9%.

De asemenea, se desfășoară cercetări pentru a determina alte proprietăți mecanice ale materialelor legate de duritate. De exemplu, rezistența la tracțiune (sau rezistența la tracțiune), rezistența reală la rupere și contracția relativă.

Metode alternative pentru determinarea durității

Măsurarea durității este posibilă nu numai prin metoda Rockwell. Luați în considerare punctele principale ale fiecărei metode și diferențele dintre acestea. Test de încărcare statică:

- Eșantioane de studiu. Metodele Rockell și Vickers fac posibilă testarea materialelor relativ moi și de în altă rezistență. Metoda Brinell este concepută pentru a studia metalele mai moi cu duritate de până la 650 HBW. Metoda Super-Rockwell permite testarea durității la sarcini mici.

- GOST. Metoda Rockwell respectă GOST 9013-59, metoda Brinell - 9012-59, metoda Vickers - 2999-75, metoda Shor - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Durometre. Dispozitivele cercetătorilor Rockwell și Shore sunt simpleutilizare si dimensiuni reduse. Echipamentul Vickers permite testarea pe specimene foarte subțiri și mici.

Experimentele sub presiune dinamică au fost efectuate conform metodei lui Martel, Poldi, folosind testerul de impact vertical Nikolaev, dispozitivul cu arc Schopper și Bauman și altele.

Duritatea poate fi măsurată și prin zgâriere. Astfel de teste au fost efectuate folosind un fișier Barb, Monters, Hankins, microcaracterizator Birbaum și altele.

În ciuda deficiențelor sale, metoda Rockwell este utilizată pe scară largă pentru testarea durității în industrie. Este usor de executat, in principal datorita faptului ca nu este necesara masurarea amprentei la microscop si lustruirea suprafetei. Dar, în același timp, metoda nu este la fel de precisă precum studiile propuse ale lui Brinell și Vickers. Duritatea, măsurată în moduri diferite, are o dependență. Adică, unitățile eficiente Rockwell pot fi convertite în unități Brinell. La nivel legislativ, există reglementări precum ASTM E-140 care compară valorile durității.