Pentru ca piesele și mecanismele să funcționeze îndelungat și fiabil, materialele din care sunt realizate trebuie să îndeplinească condițiile de lucru necesare. De aceea, este important să se controleze valorile admisibile ale parametrilor lor mecanici principali. Proprietățile mecanice includ duritatea, rezistența, rezistența la impact, ductilitatea. Duritatea metalelor este o caracteristică structurală primară.

Concept

Duritatea metalelor și aliajelor este proprietatea unui material de a crea rezistență atunci când un alt corp pătrunde în straturile sale de suprafață, care nu se deformează și nu se prăbușește sub sarcinile însoțitoare (indenter). Definit cu scopul:

- obținerea de informații despre caracteristicile de proiectare acceptabile și posibilitățile de operare;

- analiza stării sub influența timpului;

- monitorizarea rezultatelor tratamentului termic.

Rezistența și rezistența suprafeței la îmbătrânire depind parțial de acest indicator. Explorați ca originalmaterial și piese finite.

Opțiuni de cercetare

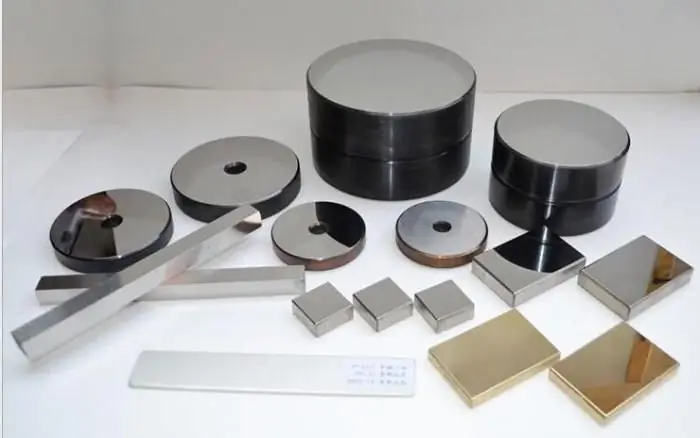

Indicatorul este o valoare numită număr de duritate. Există diferite metode de măsurare a durității metalelor. Cea mai precisă cercetare este utilizarea diferitelor tipuri de calcule, indentatoare și teste de duritate adecvate:

- Brinell: esența aparatului este apăsarea unei mingi în metalul sau aliajul studiat, calcularea diametrului amprentei și apoi calcularea matematică a parametrului mecanic.

- Rockwell: Se folosește o minge sau un con de diamant. Valoarea este afișată pe o scară sau calculată.

- Vickers: cea mai precisă măsurătoare a durității metalului folosind un vârf piramidal de diamant.

Există formule și tabele speciale pentru a determina corespondențe parametrice între indicatorii diferitelor metode de măsurare pentru același material.

Factori care determină opțiunea de măsurare

În condiții de laborator, cu dotarea necesară, alegerea metodei de cercetare se realizează în funcție de anumite caracteristici ale piesei de prelucrat.

- Valoare indicativă a parametrului mecanic. Pentru oteluri de structura si materiale cu duritate redusa pana la 450-650 HB se foloseste metoda Brinell; pentru scule, oțeluri aliate și alte aliaje - Rockwell; pentru aliaje dure - Vickers.

- Dimensiunile eșantionului de testat. Sunt examinate părți deosebit de mici și delicatefolosind un tester de duritate Vickers.

- Grosimea metalului la punctul de măsurare, în special a stratului carburat sau nitrurat.

Toate cerințele și conformitățile sunt documentate de GOST.

Caracteristici ale tehnicii Brinell

Testarea de duritate a metalelor și aliajelor cu ajutorul unui tester de duritate Brinell este efectuată cu următoarele caracteristici:

- Indentor - o bilă din oțel aliat sau aliaj de carbură de tungsten cu un diametru de 1, 2, 2, 5, 5 sau 10 mm (GOST 3722-81).

- Durata indentării statice: pentru fontă și oțel - 10-15 s, pentru aliaje neferoase - 30, este posibilă și o durată de 60 s, iar în unele cazuri - 120 și 180 s.

- Valoarea limită a parametrului mecanic: 450 HB la măsurarea cu o bilă de oțel; 650 HB când utilizați carbură.

- Încărcări posibile. Folosind greutățile incluse în kit, se corectează forța de deformare reală asupra probei de testat. Valorile minime admisibile ale acestora: 153, 2, 187, 5, 250 N; maxim - 9807, 14710, 29420 N (GOST 23677-79).

Folosind formule, în funcție de diametrul bilei selectate și de materialul testat, se poate calcula forța de indentare admisibilă corespunzătoare.

| Tip aliaj | Calcul sarcinii matematice |

| Oțel, nichel și aliaje de titan | 30D2 |

| Fontă | 10D2, 30D2 |

| Cupru și aliaje de cupru | 5D2, 10D2, 30D2 |

| Metale ușoare și aliaje | 2, 5D2, 5D2, 10D2, 15D 2 |

| Plumb, tabla | 1D2 |

Exemplu de notare:

400HB10/1500/20, unde 400HB este duritatea Brinell a metalului; 10 - diametru bile, 10 mm; 1500 - sarcina statica, 1500 kgf; 20 - perioada de indentare, 20 sec.

Pentru a stabili numere exacte, este rațional să examinăm același eșantion în mai multe locuri și să determinați rezultatul general prin găsirea mediei rezultatelor obținute.

Test de duritate Brinell

Procesul de cercetare se desfășoară în următoarea secvență:

- Verificarea piesei pentru conformitatea cu cerințele (GOST 9012-59, GOST 2789).

- Verificarea stării de sănătate a dispozitivului.

- Selectarea mingii necesare, determinarea forței posibile, stabilirea greutăților pentru formarea acesteia, perioada de indentare.

- Pornirea testerului de duritate și deformarea probei.

- Măsurarea diametrului unei adâncituri.

- Calcul empiric.

НВ=F/A, unde F este sarcina, kgf sau N; A - zona de imprimare, mm2.

НВ=(0, 102F)/(πDh), unde D - diametrul bilei, mm; h - adâncimea de imprimare, mm.

Drititatea metalelor măsurată prin această metodă are o relație empirică cucalculul parametrilor de rezistență. Metoda este precisă, în special pentru aliajele moi. Este fundamental în sistemele de determinare a valorilor acestei proprietăți mecanice.

Caracteristici ale tehnicii Rockwell

Această metodă de măsurare a fost inventată în anii 20 ai secolului XX, mai automatizată decât precedenta. Folosit pentru materiale mai dure. Principalele sale caracteristici (GOST 9013-59; GOST 23677-79):

- Prezența unei sarcini primare de 10 kgf.

- Perioada de deținere: 10-60 s.

- Valori limită ale indicatorilor posibili: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Numărul este afișat pe cadranul testerului de duritate, poate fi calculat și aritmetic.

- Scalare și indentatori. Există 11 cântare diferite, în funcție de tipul de indentor și de sarcina statică maximă admisă. Cel mai frecvent utilizate: A, B și C.

A: vârf de con de diamant, unghi de vârf de 120˚, forță statică totală de 60 kgf, HRA; Sunt investigate produsele subțiri, în principal produse laminate.

C: de asemenea, con de diamant HRC de 150 kgf, potrivit pentru materiale dure și întărite.

B: bilă de 1,588 mm din oțel călit sau carbură de tungsten dur, sarcină 100 kgf, HRB, utilizată pentru evaluarea durității produselor recoapte.

Vârful în formă de bilă (1,588 mm) este aplicabil pentru cântare Rockwell B, F, G. Există, de asemenea, cântare E, H, K, pentru care o minge cu un diametru de 3,175 mm (GOST 9013-59) este folosit.

Număr de mostre,realizat cu un tester de duritate Rockwell într-o zonă este limitat de dimensiunea piesei. O a doua încercare este permisă la o distanță de 3-4 diametre de locul anterior de deformare. Grosimea produsului testat este de asemenea reglementată. Ar trebui să fie de nu mai puțin de 10 ori adâncimea de penetrare a vârfului.

Exemplu de notare:

50HRC - Duritatea Rockwell a metalului, măsurată cu un vârf de diamant, numărul acestuia este 50.

Planul de studiu Rockwell

Măsurarea durității metalului este mai simplificată decât pentru metoda Brinell.

- Estimarea dimensiunilor și a caracteristicilor suprafeței unei piese.

- Verificarea stării de sănătate a dispozitivului.

- Determinați tipul de bacșiș și capacitatea de încărcare.

- Setarea modelului.

- Implementarea forței primare asupra materialului, valoarea de 10 kgf.

- Făcând un efort complet și adecvat.

- Citirea numărului primit pe scara cadranului.

Calcul matematic este de asemenea posibil pentru a determina cu precizie parametrul mecanic.

Când utilizați un con de diamant cu o sarcină de 60 sau 150 kgf:

HR=100-((H-h)/0, 002;

când se testează cu o minge sub o forță de 100 kgf:

HR=130-((H-h)/0, 002, unde h este adâncimea de penetrare a indentatorului la o forță primară de 10 kgf; H este adâncimea de penetrare a indentorului la sarcină maximă; 0, 002 este un coeficient care reglează cantitatea de mișcare a vârfului atunci când numărul de duritate se modifică cu 1 unitate.

Metoda lui Rockwell este simplă, dar nu suficient de precisă. În același timp, poate măsura proprietățile mecanice ale metalelor dure și ale aliajelor.

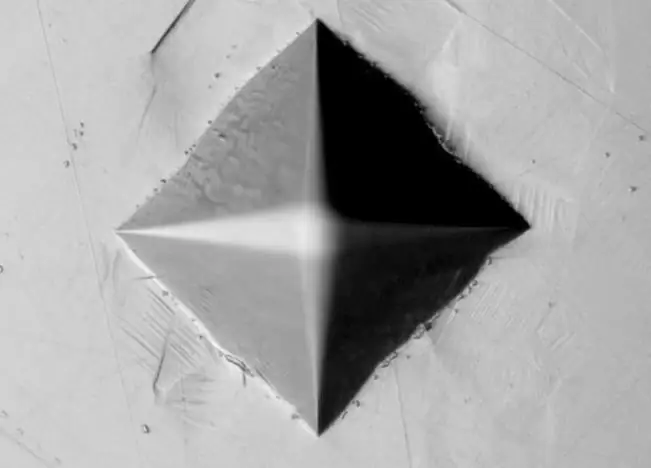

Caracteristicile tehnicii Vickers

Determinarea durității metalelor folosind această metodă este cea mai simplă și mai precisă. Lucrarea testerului de duritate se bazează pe adâncirea unui vârf piramidal de diamant în probă.

Caracteristici principale:

- Indentor: 136° apex piramidă de diamant.

- Sarcina maxima admisa: pentru fonta si otel aliat - 5-100 kgf; pentru aliaje de cupru - 2,5-50 kgf; pentru aluminiu și aliaje pe bază de acesta - 1-100 kgf.

- Perioada de reținere a sarcinii statice: 10 până la 15 s.

- Materiale testate: oțel și metale neferoase cu o duritate mai mare de 450-500 HB, inclusiv produse după tratament termic chimic.

Exemplu de notare:

700HV20/15, unde 700HV este numărul de duritate Vickers; 20 - sarcina, 20 kgf; 15 - perioadă de efort static, 15 sec.

Secvența de studiu Vickers

Procedura este extrem de simplificată.

- Verificați eșantionul și instrumentația. O atenție deosebită este acordată suprafeței piesei.

- Alegerea efortului permis.

- Instalarea materialului de testare.

- Pornirea testerului de duritate în funcțiune.

- Citiți rezultatul pe cadran.

Calcul matematic prin această metodă este după cum urmează:

HV=1, 8544(F/d2), unde F este sarcina,kgf; d este valoarea medie a lungimilor diagonalelor de imprimare, mm.

Vă permite să măsurați duritatea metalelor, a pieselor subțiri și mici, oferind în același timp o precizie ridicată a rezultatului.

Metode de tranziție între scale

După ce ai determinat diametrul imprimării folosind un echipament special, poți folosi tabelele pentru a determina duritatea. Tabelul de duritate al metalelor este un asistent dovedit în calculul acestui parametru mecanic. Deci, dacă valoarea Brinell este cunoscută, numărul Vickers sau Rockwell corespunzător poate fi determinat cu ușurință.

Exemplu de unele valori potrivite:

| Diametru de imprimare, mm | Metoda de cercetare | ||||

| Brinell | Rockwell | Vickers | |||

| A | C | B | |||

| 3, 90 | 241 | 62, 8 | 24, 0 | 99, 8 | 242 |

| 4, 09 | 218 | 60, 8 | 20, 3 | 96, 7 | 218 |

| 4, 20 | 206 | 59, 6 | 17, 9 | 94, 6 | 206 |

| 4, 99 | 143 | 49, 8 | - | 77, 6 | 143 |

Tabelul de duritate a metalelor este întocmit pe baza datelor experimentale și are o precizie ridicată. Există, de asemenea, dependențe grafice ale durității Brinell de conținutul de carbon din aliajul fier-carbon. Deci, în conformitate cu astfel de dependențe, pentru oțel cu o cantitate de carbon în compoziție egală cu 0,2%, este de 130 HB.

Eșantion de cerințe

În conformitate cu cerințele GOST, piesele testate trebuie să îndeplinească următoarele caracteristici:

- Piesa de prelucrat trebuie să fie plană, să se așeze ferm pe masa testerului de duritate, marginile acesteia trebuie să fie netede sau prelucrate cu grijă.

- Suprafața trebuie să aibă o rugozitate minimă. Trebuie șlefuit și curățat, inclusiv cu ajutorul compușilor chimici. În același timp, în timpul proceselor de prelucrare, este important să se prevină formarea călirii prin lucru și creșterea temperaturii stratului tratat.

- Piesa trebuie să respecte metoda selectată pentru determinarea durității prin proprietăți parametrice.

Îndeplinirea cerințelor principale este o condiție prealabilă pentru măsurători precise.

Duritatea metalelor este o proprietate mecanică fundamentală importantă care determină unele dintre celel alte caracteristici mecanice și tehnologice ale acestora, rezultatele proceselor anterioare de prelucrare, influența factorilor de timp și posibilele condiții de funcționare. Alegerea metodologiei de cercetare depinde de caracteristicile aproximative ale eșantionului, a acestuiaparametrii și compoziția chimică.